TITEL-THEMA

KRAUS Maschinenbau GmbH

Container for the scroll indicator

(Will be hidden in the published article)

„Viele Branchen haben inzwischen erkannt, dass die Umsetzung von Nachhaltigkeitszielen nicht nur ein ‚Muss‘ ist, sondern sich für die einzelnen Unternehmen tatsächlich lohnt. In der Medizin- und Pharmabranche verläuft dieser Prozess allerdings schleppend – dabei gibt es gerade in puncto Abfallreduktion so viel Potential.“

Patrick Hermann, Leiter Konstruktion und Entwicklung, Kraus Maschinenbau

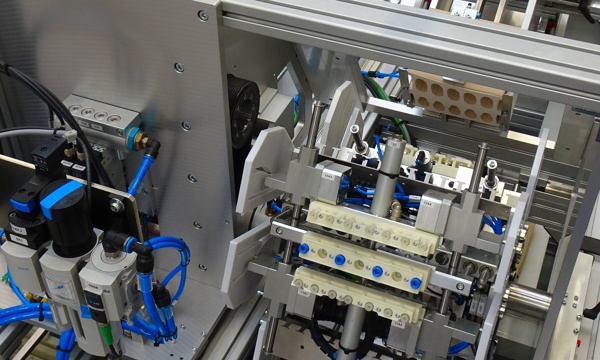

Baugruppe zum Vereinzeln, Falten und Zusammenführen

Der Kartontrayformer besteht aus vier Segmenten: Am Anfang befindet sich eine Zuführung für die noch flachen Kartonagen, die den Halterahmen der Trays bilden. Diese laufen durch eine Leimstation, bevor in einer weiteren Zuführung Zuschnitte für die Vertiefungen eingebracht, gefaltet und in den Halterahmen eingelegt werden. Die fertigen Trays werden anschließend für die Entnahme gestapelt oder, je nach Bedarf, zur Befüllung mit Produkten an nachgelagerte Anlagen übergeben. Der gesamte Vorgang läuft vollautomatisch ab. „Bei der komplexen Einheit zum Vereinzeln, Falten und Zusammenführen der einzelnen Kartonagen handelt es sich um eine vollkommen neue Konstruktion, die wir bereits zum Patent angemeldet haben“, ergänzt Hermann.

Damit die komplette Linie mit insgesamt circa 6.400 x 2.800 Millimeter allerdings nicht zu groß ausfiel, benötigte die Neuentwicklung eine besonders ausgeklügelte Pneumatik. Hierfür wandte sich Kraus Maschinenbau an den langjährigen Geschäftspartner Konstandin. „Die Schwierigkeit war, eine komplexe Baugruppe nicht etwa aus mehreren Komponenten zusammenzustückeln, sondern sie von Grund auf als Einheit zu konstruieren, um die strengen Anforderungen einzuhalten“, erklärt Mathias Kraft, Technischer Leiter bei Konstandin. „Unter anderem sollte sie möglichst leicht und kompakt sein, ihren Schwerpunkt weit unten aufweisen und Bewegungen in mehrere Richtungen zulassen sowie stoppen können.“

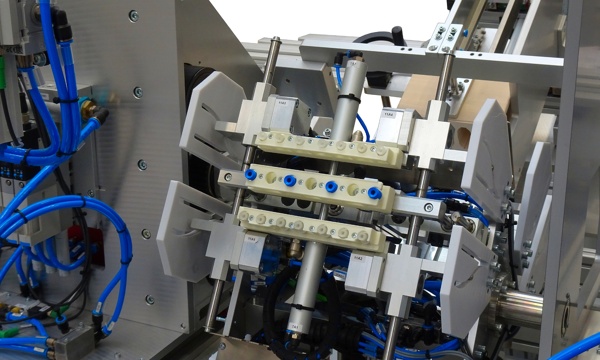

Kompakte Pneumatik mit extra Dämpfung

Die erste Hürde, die Konstandin bei der Greif- und Falteinheit überwinden musste, war, die Baugröße des Zylindergehäuses so klein wie möglich zu gestalten. Mit dem erforderlichen Verfahrweg des Zylinders von 120 Millimeter wäre der gesamte Aufbau deutlich zu groß geraten, was eine Umkonstruktion der Anlage und zwangsläufig mehr Platzbedarf sowie erhöhte Materialkosten nach sich gezogen hätte. „Wir haben den Hub allerdings auf zwei Mal 60 Millimeter geteilt, sodass er längs je eine Stufe nach oben und eine nach unten fährt“, berichtet Kraft. „Dadurch konnte das Gehäuse um die Hälfte kleiner gebaut werden.“ Über eine Kurvenscheibe wurde zusätzlich zum doppeltwirkenden Längs- auch ein Querhub realisiert, der für das Klemmen und Falten des Kartons zuständig ist. Damit sich die Komponenten für den Querhub durch die Rotation dabei nicht von selbst bewegen, läuft der Zylinder mit besonders niedrigem Gegendruck.

Auch die von Kraus Maschinenbau geforderte schnelle Taktung stellte die Entwickler vor Herausforderungen. Ein Takt sollte etwa eine Sekunde nicht überschreiten. Für die Abholbewegung besteht er aus Ausfahren, Ansaugen, Einfahren und Drehen um 120 Grad; die Ablegebewegung umfasst Klemmen, Ausfahren, Einfahren und Drehen. Durch die hohen Geschwindigkeiten beim Eintreffen in den Endlagen entstehen jedoch Schläge, die unweigerlich zu einer starken Belastung der Bauteile führen. Um die Langlebigkeit der Komponenten dennoch zu erhöhen, werden die starken Kräfte durch spezielle Dämpfscheiben absorbiert. Zusätzlich wurden die Schraubverbindungen eigens gegen unbeabsichtigtes Lösen gesichert.

Ein Schritt hin zu mehr Nachhaltigkeit

Zusätzlich zur Greif- und Falteinheit hat Konstandin spezielle Drehdurchführungen für die Anlage geliefert, welche das System mit Druckluft für die Bewegung, Vakuum für den Sauger und Strom für die Endlagenschalter der Kolben versorgen. Aufgrund ihrer modularen Bauweise sind die Drehdurchführungen mit einem Leckagekanal ausgestattet, über den der Dichtungsverschleiß mithilfe von Sensoren überwacht werden kann. „Auf diese Weise kann die Wartung langfristig einkalkuliert werden“, erläutert Kraft. „Gleichzeitig kommt es auch bei der Medienversorgung nicht zu bösen Überraschungen, die den Betrieb beeinträchtigen könnten.“

Der Entwicklungsprozess der komplexen Baugruppe dauerte lediglich zwei Monate. Dank der reibungslosen Zusammenarbeit war es schließlich möglich, den neuen Kartontrayformer erstmals im Frühjahr 2022 auf Pharmintech in Mailand vorzustellen. „Das Feedback fiel dabei durchweg positiv aus“, erinnert sich Hermann. „Es besteht zweifelsfrei eine große Nachfrage an nachhaltigen Verpackungen, die den herkömmlichen Kunststoffformteilen performancetechnisch in nichts nachstehen. Mit dem Kartontrayformer bieten wir Unternehmen nun das passende Werkzeug dafür.“