ANLAGEN & KOMPONENTEN

Energiesparende Kondensationstrocknung

Das Allgäuer Unternehmen Harter ist Spezialist, wenn es um die Entfeuchtung von verpackten Produkten, pharmazeutischem Zubehör und Wirkstoffen geht. Vollständig und homogen zu trocknen ist vielerorts ein Thema. Dass dies mit einer energiesparenden Trocknung zu lösen ist, ist ein zusätzlicher Gewinn für die Hersteller.

Container for the scroll indicator

(Will be hidden in the published article)

In diesem Trockentunnel werden Infusionsbeutel bei 70 °C nach der Heißwasserberieselung getrocknet. Während bei anderen Projekten Kühl- und teilweise auch Temperierstufen integriert werden, war dies hier nicht erforderlich.

Sehr unterschiedliche Granulate für die Tablettenherstellung werden bis zu einer klar definierten Restfeuchte homogen getrocknet. Die Schütthöhe beträgt maximal 60 mm.

Nassgranulate homogen trocknen

Das Unternehmen Desitin Arzneimittel, das auf Therapieprodukte für neurologische und psychiatrische Erkrankungen spezialisiert ist, sollte ein hochwertiges Trocknungsverfahren für seine Nassgranulate finden. „Bevor unsere wässrigen und ethanolhaltigen Granulate zu Tabletten gepresst werden, benötigen sie eine Trocknung“, erklärt Moritz Offenloch, Director Production und Logistics Operations bei Desitin. Die grundsätzliche Schwierigkeit bei diesem Projekt bestand darin, dass sehr unterschiedliche Produkte mit jeweils unterschiedlichen Eigenschaften getrocknet werden sollten. Die Trocknung der wässrigen und ethanolhaltigen Granulate stellte besondere Anforderungen an die Trocknung.

Üblicherweise führt Harter als ersten Schritt Trocknungstests im eigenen Technikum durch, um die Machbarkeit der Trocknung zu prüfen und die entsprechenden Kenngrößen zu evaluieren. In diesem Fall entschieden beide Seiten die Versuchsreihen mit einer Laboranlage bei Desitin vor Ort durchzuführen. Auf diese Weise konnte der Prozess inklusive Vor- und Nachprozess am besten simuliert werden. In den Trocknungsversuchen wurden die Granulate auf ihre Eigenschaften getestet und die Parameter wie Temperatur, Zeit, Luftgeschwindigkeit, Luftvolumenstrom, Luftführung und Schütthöhe ermittelt. Am Ende war klar, dass eine Trocknung in einem Hordentrockner sämtliche Anforderungen von Desitin erfüllen würde.

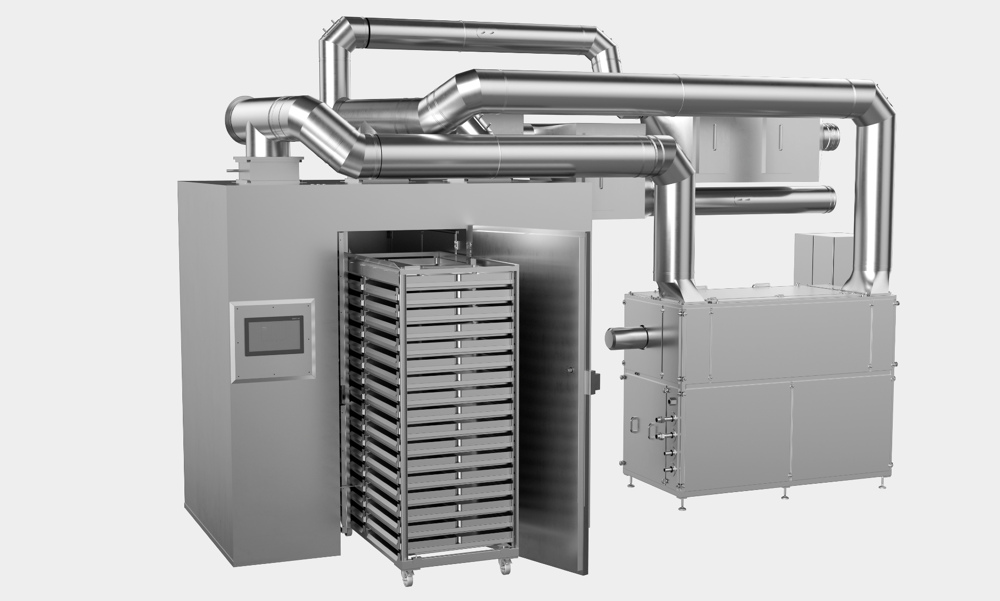

Das Hordentrocknersystem besteht aus einer Trockenkammer, einem Wärmepumpenmodul und einem Hordenwagen mit speziellen Wannen. Die gesamte Anlage ist nach dem Hygiene Design konzipiert und entspricht sämtlichen GMP-Anforderungen, so dass sie für den Betrieb im Reinraum qualifiziert ist. Die speziell angefertigten Wannen verfügen über eine individuelle Geometrie. Diese sorgt dafür, dass die Luft gleichmäßig durch das Nassgranulat strömen und dieses somit auch homogen durchtrocknen kann.

Das Granulat wird in einer Schütthöhe von maximal 60 Millimeter in die Wannen gegeben. Je nach Zusammensetzung des Granulats variiert die Trocknungszeit sehr stark. Sie liegt zwischen 2 und 15 Stunden. Auch die Trocknungstemperaturen zwischen 20 und 80 Grad Celsius sind je nach Produkt sehr unterschiedlich. Der Trocknungsprozess wird automatisch beendet, sobald der Feuchtesensor den im Rezept hinterlegten Wert misst. Die Anlage ist zusätzlich mit einer Abluftfunktion versehen. Hier handelt es sich um ein separates Luftsystem, das die lösemittelhaltige Luft bei Bedarf abführt und die Kammer wieder mit Frischluft versorgt. Ein Lösemittelsensor löst den entsprechenden Vorgang aus, sobald ein bestimmter Grenzwert überschritten ist. „Wir haben Fördergelder bekommen, sparen Energie und Betriebskosten, haben ein sehr gutes Qualitätsergebnis und einen sicheren Trocknungsprozess. Unsere Wünsche sind alle erfüllt“ resümiert Offenloch.

Das Wärmepumpenmodul (rechts im Bild) versorgt die Trockenkammer mit entfeuchteter Prozessluft und sorgt ebenso für den Kondensationsprozess.

Sichere Trocknung nach Waschvorgang

Eine gänzlich andere Anwendung war die Trocknung von Kunststoffbehältern eines weltweit bekannten Biotechnologieunternehmens. Diese Behältnisse dienen dem Transport von Materialien innerhalb der verschiedenen Abteilungen des Unternehmens. Die Kunststoffboxen werden nach ihrem Einsatz gewaschen, getrocknet und erneut verwendet. „Der Betreiber hatte eine kombinierte Wasch-Trocken-Anlage im Einsatz, deren Trockenfunktion bei weitem nicht ihre Aufgabe erfüllte“, berichtet Specht. „Diese Situation erleben wir sehr oft und werden dann als Problemlöser hinzugeholt.“ Idealerweise beschäftigen sich die Hersteller im Vorfeld ausreichend mit dem Prozessabschnitt der Trocknung, der vielerorts als einfach und machbar vorausgesetzt wird. Die Realität ist oft eine andere.

Wie sich in den Versuchen im Technikum zeigte, war die Trocknung eine sehr große Herausforderung. Die Boxen und deren Deckel haben ganz unterschiedliche Geometrien und auch Gewichte. Die Randverstärkungen der Boxen sind stark schöpfend. Bei zu viel Luft bewegten sich die Deckel sehr stark, bei wenig Luft blieben die Falze und Einkerbungen der Wannen wiederum feucht. Die Erfahrung von über 30 Jahren Trocknungsanlagenbau und die große Innovationsfreude bei Harter lässt das Allgäuer Unternehmen immer eine gute Lösung finden. Die technischen Kniffe, die hier im Technikum entwickelt werden, sind Teil des firmeneigenen Know-Hows, das Harter nicht näher erläutern möchte.

Heute hat das Biotechnologieunternehmen nach der Waschanlage direkt anschließend einen Trocken-Kühl-Tunnel im Einsatz. Dieser ist mit Fördertechnik ausgestattet, so dass Waschen und Trocknen nahtlos aneinander anschließen. Die jeweiligen Kammern haben Platz für je einen Waschgutträger. Dieser Wagen ist mit einem speziellen System ausgestattet, das die erforderliche Positionierung der Kunststoffprodukte sicherstellt. Der Trockentunnel ist mit Abblasdüsen ausgestattet, die den Trocknungsprozess unterstützen. Diese arbeiten druckluftfrei. Sie werden in dem Moment aktiviert, wo der Wagen von der Waschzone in die Trocknungszone fährt. Dieser Vorgang ist automatisiert. So wird eine gewisse Menge Wasser vor der finalen Trocknung mechanisch entfernt. Bei 75 Grad Celsius werden die Kunststoffgüter innerhalb von 40 Minuten nun komplett getrocknet.

Der Kühlschritt findet ebenfalls innerhalb dieses Zeitraums statt. Die Wärmepumpentrocknung ermöglicht es, ganz einfach von Trocknung auf Kühlung umzuschalten. Bei 40 Grad Celsius verlassen die PP-Boxen dann vollständig trocken die Anlage, bereit zur direkten Weiterverwendung.

Die Infusionsbeutel liegen dicht an dicht in 21 Lagen übereinander. Mit extrem trockener Luft und der richtigen Luftführung ist es möglich, alle Beutel gleichzeitig und vollständig zu trocknen.

Schluss mit Feuchteproblemen

Bei einem US-amerikanischen Pharmaunternehmen ging es um die Trocknung von Infusionsbeuteln nach dem Sterilisationsprozess. Auch hier wird genaugenommen eine Verpackung getrocknet. Ist sie nicht vollständig trocken, kann sie nicht weiterverarbeitet werden. Wie wichtig der Prozessabschnitt der Trocknung ist, ist so manchem Betreiber nicht bewusst, wenn er einen neue Produktionslinie plant und in Betrieb nimmt. „Erst im realen Prozess kommt oft das böse Erwachen, dann ist Not am Mann und wir kommen aufs Parkett“, beschreibt Specht eine ständig wiederkehrende Alltagssituation des Trocknerherstellers.

Versuche waren erforderlich, denn auch hier war die Aufgabenstellung groß. Die Beutel mit 50, 100 und 250 Milliliter Inhalt liegen nebeneinander auf Blechen, wobei jede Charge immer die gleiche Größeneinheit hat. Die Bleche sind in 21 Lagen zu Türmen aufgestapelt. Immer 4 dieser Racks werden zeitgleich innerhalb von 90 Minuten sterilisiert. Versuche gaben Aufschluss, dass die Kondensationstrocknung mit Wärmepumpe die Infusionsbeutel innerhalb der geforderten Taktzeit trocknen konnte. Eine Kühlung war hier prozessbedingt nicht gewünscht. Je 4 Racks werden nach der Heißwasserberieselung vollautomatisch in den Trockentunnel eingefahren und bei 70 Grad Celsius vollständig getrocknet. Die Zeiten von nassen Produkten sind passé. In der technischen Umsetzung spielte bei diesem Projekt die richtige Luftführung die wesentliche Rolle, um alle Beutel zeitgleich mit der gleichen Menge an ungesättigter Prozessluft erreichen zu können. „Gleich zu Beginn des Projektes bekamen wir vom Kunden den Eindruck, dass wir der einzige Lösungsanbieter für seine Thematik waren“, so Specht.

Prozesssicherheit und Fördergelder

Das Prinzip dieser Kondensationstrocknung basiert auf einem ausgeklügelten System von Luftentfeuchtung und Luftführung. Ein Wärmepumpenmodul bereitet die erforderliche Prozessluft – extrem trockene und damit ungesättigte Luft – auf und ist ebenso für den Kondensationsprozess verantwortlich. Damit gelingt vollständige Trocknung, oft auch in kürzerer Zeit als zuvor. Niedrige Temperaturen schonen die Produkte, definierte Temperaturbereiche geben Prozesssicherheit. Das lufttechnisch geschlossene und damit abluftfreie System garantiert gleichbleibende Parameter. Sie machen frei von jeglichen klimatischen Rahmenbedingungen. Harter-Trockner eignen sich sowohl für Chargenbetrieb als auch für kontinuierliche Prozesse.

Auch die Trocknung von ganzen Reinräumen oder einzelnen Arbeitsbereichen gehört schon länger zum Portfolio des Allgäuer Unternehmens. Die hocheffizienten, strombetriebenen Kondensationstrockner mit Wärmepumpe wurden 2017 als zukunftsfähige Technologie eingestuft und werden in der DACH-Region staatlich gefördert. Nachweislich werden Energieeinsparungen von bis zu 85 Prozent erzielt.