VERPACKEN & KENNZEICHNEN

Abfüllung flüssiger Pharmazeutika

Wo die Produktion von Medikamenten in großen Mengen jahrzehntelang das Maß der Dinge war, spielen heute im Kampf gegen Krankheiten zunehmend individuelle Therapien eine bedeutende Rolle. Diese meist hochpreisigen Medikamente erfordern hohes Engagement in Forschung und Entwicklung – auch mit Blick auf neue Maschinenkonzepte, die kleine und kleinste Chargen unter veränderten Anforderungen verarbeiten können.

Container for the scroll indicator

(Will be hidden in the published article)

Flexibilität und Automatisierung

Doch wie lassen sich diese kleinen oder gar Kleinstchargen wirtschaftlich produzieren? Was muss eine Anlage leisten, um sowohl Patientinnen und Patienten als auch pharmazeutischen Unternehmen gerecht zu werden? Ganz vorne im Anforderungskatalog steht die Flexibilität. Verschiedenste Produkte müssen in unterschiedliche Behältnisgrößen und -arten wie Vials, Spritzen oder Karpulen abgefüllt werden. Gerade bei der Verarbeitung von Biotech Medikamenten stehen Einwegtechnologien hoch im Kurs: Der Aufwand und die Kosten für die Reinigungsvalidierung entfallen. Ein weiteres Kriterium für die Flexibilität sind die reduzierte Anzahl an Formatteilen, die langwierige Formatwechsel überflüssig machen. Hinzu kommt der Bedarf an maximaler Produktausbeute bzw. niedrigem Ausschuss: Jeder Produktverlust muss bei diesen Kleinstmengen vermieden werden.

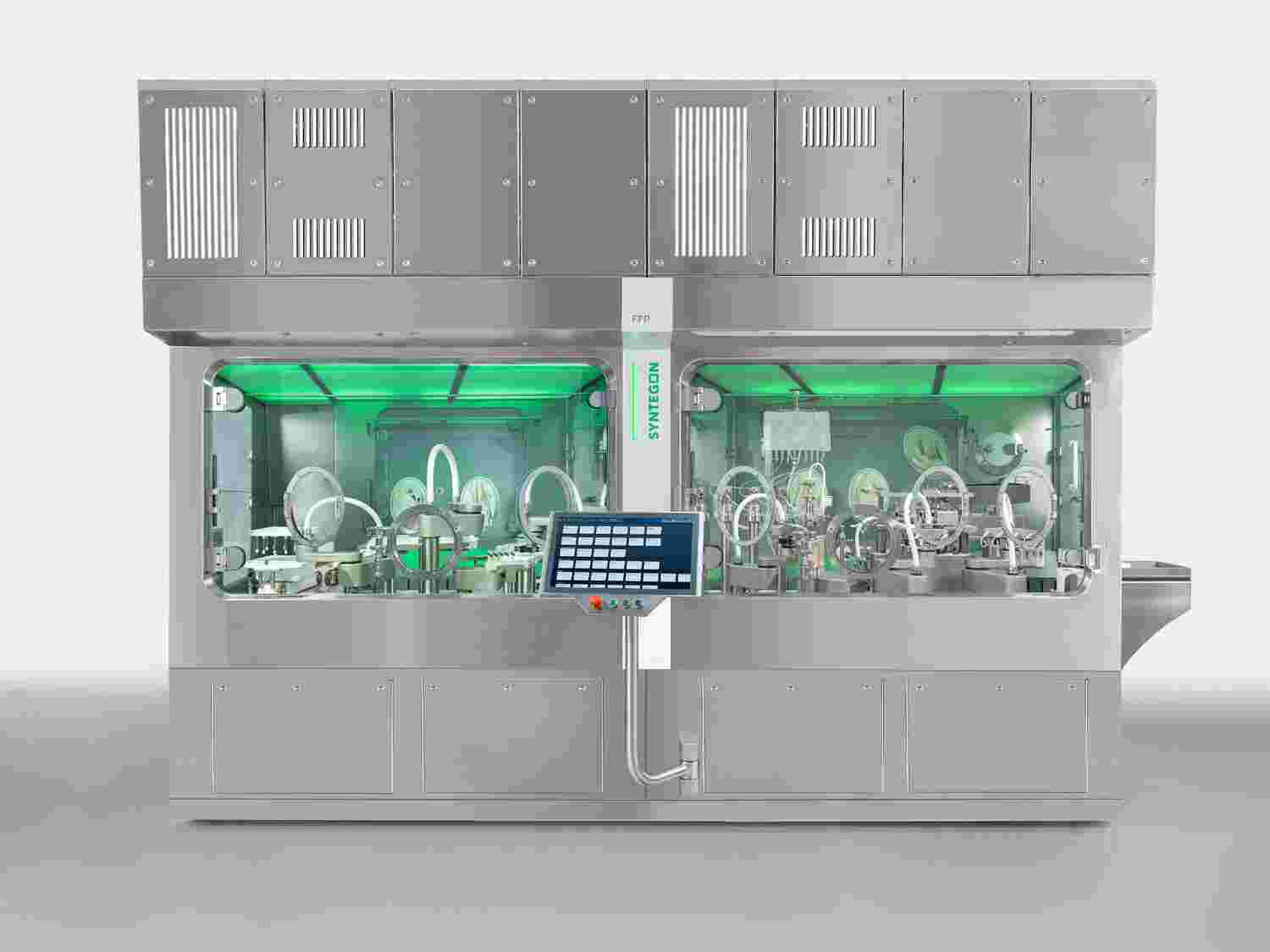

Nach wie vor stellen menschliche Eingriffe den Hauptgrund für kontaminierte Arzneimittel dar. Um diese Eingriffe zu verringern oder gänzlich zu unterbinden, ist die Automatisierung unerlässlich. Diese Veränderung ist bereits in vollem Gange: Werden beispielsweise Behältnisse innerhalb des Isolators per Roboterarm zur Füll- und weiter zur Bördelstation befördert, reduziert sich das Kontaminationsrisiko um ein Vielfaches. Roboter können zudem die Anzahl an Formatteilen verringern und jeglichen Glas-zu-Glas-Kontakt eliminieren. Bei neuesten Anlagen wie der Versynta FFP von Syntegon stellt darüber hinaus ein Laminar-Flow-optimiertes Design sicher, dass der Luftstrom ungehindert die Behältnisse erreicht und umströmt. Eine hundertprozentige In-Prozess-Kontrolle (IPK) während des Füllvorgangs reduziert den Produktverlust auf ein Minimum und sorgt dafür, dass nahezu jeder Milliliter des hochwertigen Produkts abgefüllt wird.

Handschuhlose Produktion von Kleinstchargen

Während eine modulare Small Batch-Anlage wie die Versynta FFP noch bis zu 3.600 Behältnisse pro Stunde verarbeitet, ist man bei der kleinen Schwester Versynta microBatch bei gerade mal 120 bis 500 Behältnissen angelangt. Die Maße der Anlage sind ebenso klein wie die Ausbringung: Mit einer Länge von gerade mal 3,5 Metern, einer Breite von rund zwei und einer Höhe von drei Metern fügt sich die Maschine problemlos in vorhandene Produktionsumgebungen ein. Die Isolatorzelle selbst umfasst 1,6 x 1,5 Meter. Darin befinden sich die Tuböffnung, die Füllstation sowie die kombinierte Stopfensetz- und Bördelstation. Schnittstellen zum Gebäude sowie technische Deckeneinbauten sind dank der integrierten Luftaufbereitung kaum erforderlich.

Die neue Produktionszelle befüllt Spritzen, Vials und Karpulen aus Glas oder Kunststoff nahezu ohne Produktverlust und mit 100-prozentiger In-Prozess-Kontrolle. Besondere Sicherheit liefern die fünf integrierten Inline-Inspektionssysteme, die für die Überprüfung von Tubs, Stopfen und Kappen sowie die kontinuierliche Prozessüberwachung sorgen. Auch Anforderungen des neuen Annex 1 wurden bei der Entwicklung mitbedacht: Beispielsweise reduziert der handschuhlose Isolator mit integrierter Luftaufbereitung das Kontaminationsrisiko deutlich. Optionale Netzwerkkameras gewährleisten per Fernzugriff die durchgängige Überwachung der Produktion im Isolator.

Gemeinsame Entwicklung mit Vetter

Zum ersten Mal live vorgestellt wurde die neue Versynta microBatch auf der diesjährigen CPHI Barcelona und fürte zum Verkauf der ersten Anlage an den Entwicklungspartner Vetter, einem global führenden CDMO. „Bereits während der Entwicklungsphase gab es intensiven Austausch zwischen den Expertinnen und Experten auf beiden Seiten“, so Vetter Geschäftsführer Thomas Otto. Diese Entwicklungspartnerschaft wurde 2021 mit dem PDA Drug Delivery Award in der Kategorie „Partnership Innovation“ ausgezeichnet; ein Jahr später folgte der Deutsche Verpackungspreis. „Mit der Versynta microBatch erreichen wir die gewünschte Flexibilität, regulatorische Konformität und den hohen Automatisierungsgrad, den wir als einer der führenden CDMOs im Bereich Fill und Finish unseren Kunden bieten wollen.“