TITEL-THEMA

Container for the scroll indicator

(Will be hidden in the published article)

Höchste Präzision für minimale Toleranzen

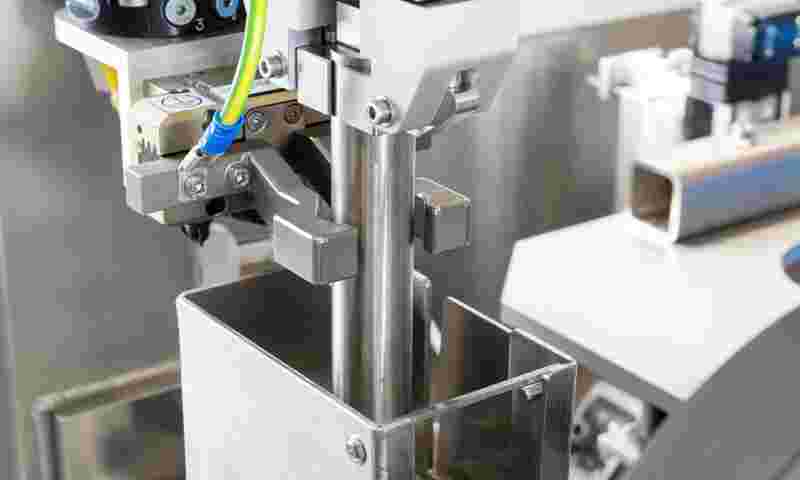

„Die Messungen der Anlage sind sehr umfangreich und müssen höchst präzise sein. Medizinprodukte erlauben nur minimale Toleranzen und absolut sichere Prozesse“, sagt Ramona Neulinger, Projektmanagerin bei PIA. Die Werte für Auslösekraft, Weg und Druck auf den Nadelschutz nimmt eine Servo-Presse ab. Die optische Kontrolle von Nadel, Tropfenbildung und Entleerungsanzeige geschieht über zwei Kamerasysteme, die pro Prüfvorgang 500 Bilder aufnehmen. Die Präzisionswaage zur Messung der abgegebenen Wirkstoffmenge hat eine Auflösung im Milligramm- Bereich. Die Waage ist von der übrigen Anlage konstruktiv entkoppelt, um Messfehler etwa durch Vibrationen auszuschließen.

Nach der Prüfung legt der Handling-Greifer die Injektoren wieder im Tray ab. Sollte einer bei der Stichprobe Auffälligkeiten zeigen, wird er aussortiert und in einer speziellen Halterung für eine Nachprüfung durch die Mitarbeitenden des Unternehmens bereitgehalten. Weil jeder produzierte Autoinjektor einen individuellen DMC-Code trägt, lässt sich der Weg eines schadhaften Devices eindeutig durch die Produktion zurückverfolgen.

Konfigurierbar für verschiedene Typen

Die Anlage geht beim Kunden in den kommenden Monaten in Betrieb. Mit ihr setzt PIA eine Zusammenarbeit fort, die bereits 2010 begonnen hat. PIA Automation hat für den Kunden seither mehrere Montage- und automatisierte Testanlagen entwickelt und installiert. Besonders innovativ an dieser Anlage ist, dass sie für mehr als eine Autoinjektoren-Bauform konfigurierbar ist. Der Kunde plant, zunächst zwei Autoinjektoren-Typen in der Anlage zu prüfen. Zum Lieferumfang gehört auch das Kalibrier-Equipment, mit dem die Anlage und die Funktion der Prüfprozesse in festgelegten Intervallen geprüft werden. Das Equipment enthält unter anderem verschiedene Gewichte, um die Präzisionswaage exakt zu kalibrieren.

„Die gemeinsame Entwicklung der Anlage zeigt erneut die sehr gute Zusammenarbeit mit dem Kunden und ein funktionierendes Simultaneous Engineering“, zieht Ramona Neulinger eine Zwischenbilanz des aktuellen Projekts. Der Kunde forderte unter anderem, die Anlage für das Labor möglichst platzsparend zu entwickeln und sämtliche Prüfprozesse auf engstem Raum umzusetzen. „Wir konnten alle Anforderungen erfüllen. In wöchentlichen Jour fixes haben wir den Fortgang laufend überwacht und das Anlagen-Design auf Basis der bereits erzielten Resultate kontinuierlich weiterentwickelt“, so Ramona Neulinger.