Kunststoffkomponenten für innovative Krebsimmuntherapie

Kunststoffspritzguss in der Medizintechnik

Die Technologie hinter dieser Behandlung ist komplex, denn zunächst müssen die patientenspezifischen Abwehrzellen (T-Zellen) in einem aufwändigen Verfahren außerhalb des Körpers modifiziert werden. Im Anschluss werden diese modifizierten T-Zellen wieder ins Blut des Patienten verabreicht und beginnen mit der Bekämpfung der Krebszellen. Den Durchbruch schaffte diese sogenannte CAR-T-Zellen-Therapie (CAR für Chimeric Antigen Receptor) 2012 in den USA mit der Behandlung der damals siebenjährigen Emily Whitehead. Sie litt an einer aggressiven Leukämieform und ist seitdem krebsfrei.

Körperabwehrzellen gentechnisch verändern

Aufgrund der ersten Erfolge arbeiten heute viele namhafte Pharma-Unternehmen und junge Startup-Firmen im Bereich der zelltherapeutischen Medizin daran, die erforderlichen genmanipulierten Zellen zu generieren. Anschließend werden diese in den Körper des Patienten als Therapeutikum eingebracht. Im Zusammenhang mit einem solchen ‚Produktionsprozess‘ ermöglicht die Technik des Pharma-Unternehmens Lonza (Nucleofector Technologie) die Zellmembran der vom Patienten entnommenen T-Zellen zu öffnen und in den Zellkern gentechnisch veränderte Moleküle einzuschleusen.

Dabei handelt es sich um ein Verfahren, das nicht nur in diesem speziellen Therapiefall angewendet werden kann, sondern viele weitere Einsatzmöglichkeiten im Bereich Life Science bietet. Per Elektroporation wird bei dieser Technologie die Zellmembran durch einen elektrischen Impuls kurzzeitig durchlässig gemacht und Moleküle (DNA, RNA oder Proteine – je nach Anwendung) über das elektrische Feld in den Zellkern eingefügt. Die Nucleofector Technologie der Firma Lonza ist eine Weiterentwicklung bestehender Transfektions-Methoden und ermöglicht durch eine optimierte Elektroporation ein effizienteres Einbringen von Genmaterial in verschiedene Zellen wie Primärzellen, die bisher schwierig zu transfizieren waren.

Kunststoffspritzguss unter Reinraumbedingungen

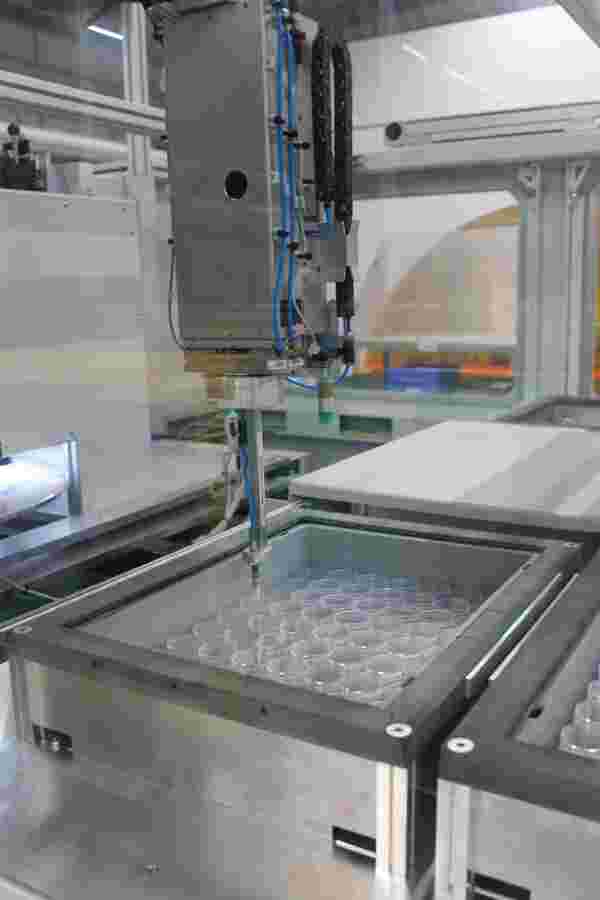

Für das Nucleofector Verfahren steuert das Unternehmen Rodinger Kunststoff-Technik (RKT), Spezialist für Kunststoffspritzguss und Werkzeugbau, Komponenten aus Kunststoff bei, die hohe Anforderungen erfüllen müssen. Da die Nucleofector Technologie sowohl in der Therapie als auch für Labor- und Forschungsanwendungen eingesetzt werden kann, bedeutet das für die Fertigung der Kunststoffkomponenten unterschiedliche Produktionsanforderungen oder Bauteilqualitäten. Bauteile für den Laborbereich sind Non-GMP-Produkte, die unter kontrollierten Weißraum-Bedingungen oder ISO 8 gefertigt werden, und nicht so hohe Standards erfüllen müssen wie zur Therapie geeignete GMP-Komponenten (Good Manufacturing Practice), die eine ISO7-Reinraum-Qualifizierung benötigen.

Andreas Persch, Leiter Vertrieb und Projekte bei RKT, erläutert die unterschiedlichen Anforderungen: „Die Unterscheidung zwischen GMP- und Non-GMP-Produkten ist bedeutend, denn wenn im Labor ein Probenträger einmal mit Partikeln kontaminiert sein sollte, schlägt allenfalls eine Versuchsreihe fehl und muss wiederholt werden. Die Verunreinigung einer Komponente im Therapiebereich kann dagegen ganz andere schwerwiegende Folgen wie zusätzliche, lebensbedrohliche Infektionen für bereits immungeschwächte Patienten nach sich ziehen. Insofern sind wir uns der Verantwortung bei der Produktion therapierelevanter Bauteile sehr bewusst, und unsere Fachkräfte halten sich strikt an die Hygienevorgaben, die in einem ISO7-Reinraum gelten.“

Kompetenz im Mehrkomponentenspritzguss

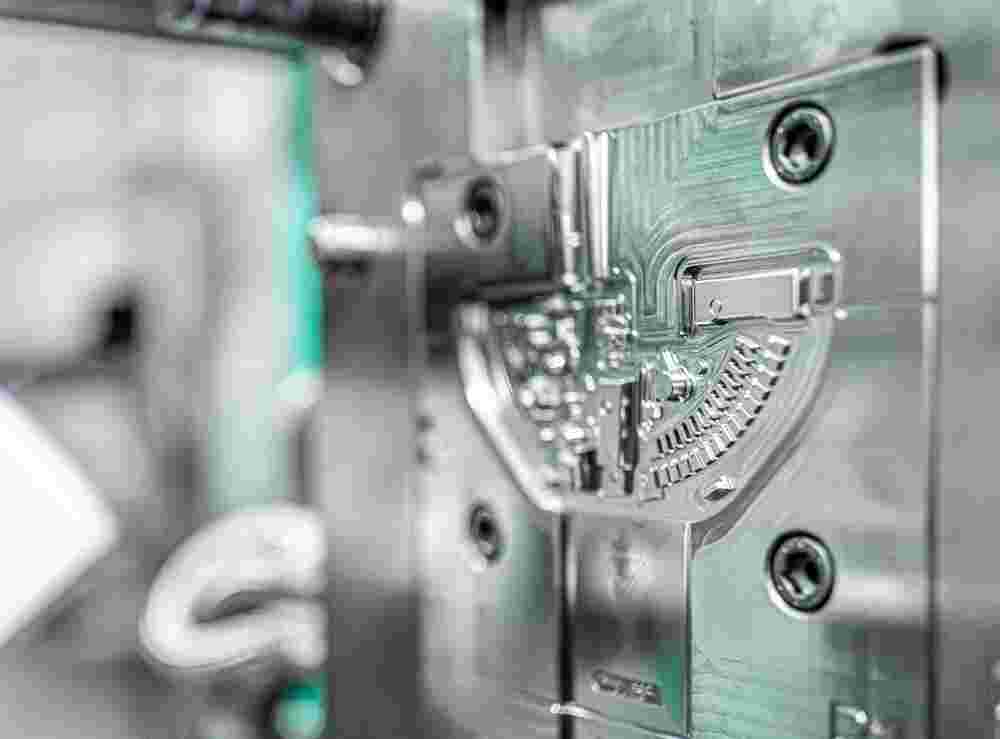

Für alle Bauteile ist ein Kunststoffgemisch vonnöten, das im Zweikomponentenspritzguss gefertigt wird. RKT ist bekannt für seine Erfahrung im Mehrkomponentenspritzguss und der Anfertigung eigener Werkzeugformen – Anforderungen, die bei diesem komplexen Verfahren gefragt sind. Zunächst wird ein transparenter, nicht-leitender Kunststoff in die jeweilige Form eingefüllt, dann folgt als zweite Komponente ein leitfähiger Kunststoff, über den der Stromimpuls erfolgen kann. Leitfähige Kunststoffe sind kein einfach zu handhabendes Material, da sie zu einem erhöhten Verschleiß in den Werkzeugformen führen. Dies erfordert einen erhöhten Wartungs- und Pflegeaufwand. Eine weitere Herausforderung, zum Beispiel bei der Fertigung der sogenannten Nucleocuvette Küvetten, ist die Integration von Metallpins, die als Anschlüsse fungieren, um die Konnektivität zu einem Gerät herzustellen, das den Strom liefert. Diese müssen optimal in das Werkzeug eingebracht und dann mit Kunststoff umspritzt werden. Die verschiedenen Bauteile, die RKT für die Lonza herstellt, unterscheiden sich in erster Linie in der Form und im aufzunehmenden Flüssigkeitsvolumen.

Die sogenannte LV-Cartridge (Large Volume) sticht im Vergleich mit den anderen Formen heraus, denn während die Multi-Well-Plate Module für Entwicklung und Forschung aus kleinsten Mehrfach-Kavitäten bestehen (zum Beispiel 24-Well, 384-Well), in denen unterschiedliche Versuche mit dem einpipettierten Zellmaterial durchgeführt und Ergebnisse miteinander verglichen werden können, ist die LV-Cartridge speziell für die Therapieanwendung ausgelegt. Hier lassen sich größere Mengen Flüssigkeit mit Zellmaterial im Durchflussverfahren bearbeiten. Während unter Laborbedingungen nur wenig Zellmaterial bearbeitet wird, kommt es in der T-Zellen-Therapie darauf an, eine für die Therapie ausreichende Menge an modifizierten Zellen herzustellen.

Im Anschluss an den Kunststoffspritzguss werden die Teile in einem weiteren Reinraum zum fertigen Produkt assembliert und in einer Primärverpackung mit einer Folie verblistert. Diese Folie muss für Kontaminationen undurchlässig und für Gase durchlässig sein, da die Lonza-Bauteile in einem Sterilisationsverfahren, direkt in der Primärverpackung, sterilisiert werden. Ziel ist es bei der Sterilisation, Mikroben bis zu einer Potenz 106 abzutöten. Lonza übernimmt schließlich die Sekundärverpackung, und fügt weiteres Zubehör, wie Reagenzien oder Pipetten, zu einem Kit zusammen.