Immer mehr Pharmazeuten entscheiden sich für RTU-Behälter, da sie von einer kürzeren Markteinführungszeit, geringeren Gesamtbetriebskosten, einer höheren Flexibilität während des Abfüllprozesses und einer größeren Integrität des Arzneimittels profitieren.

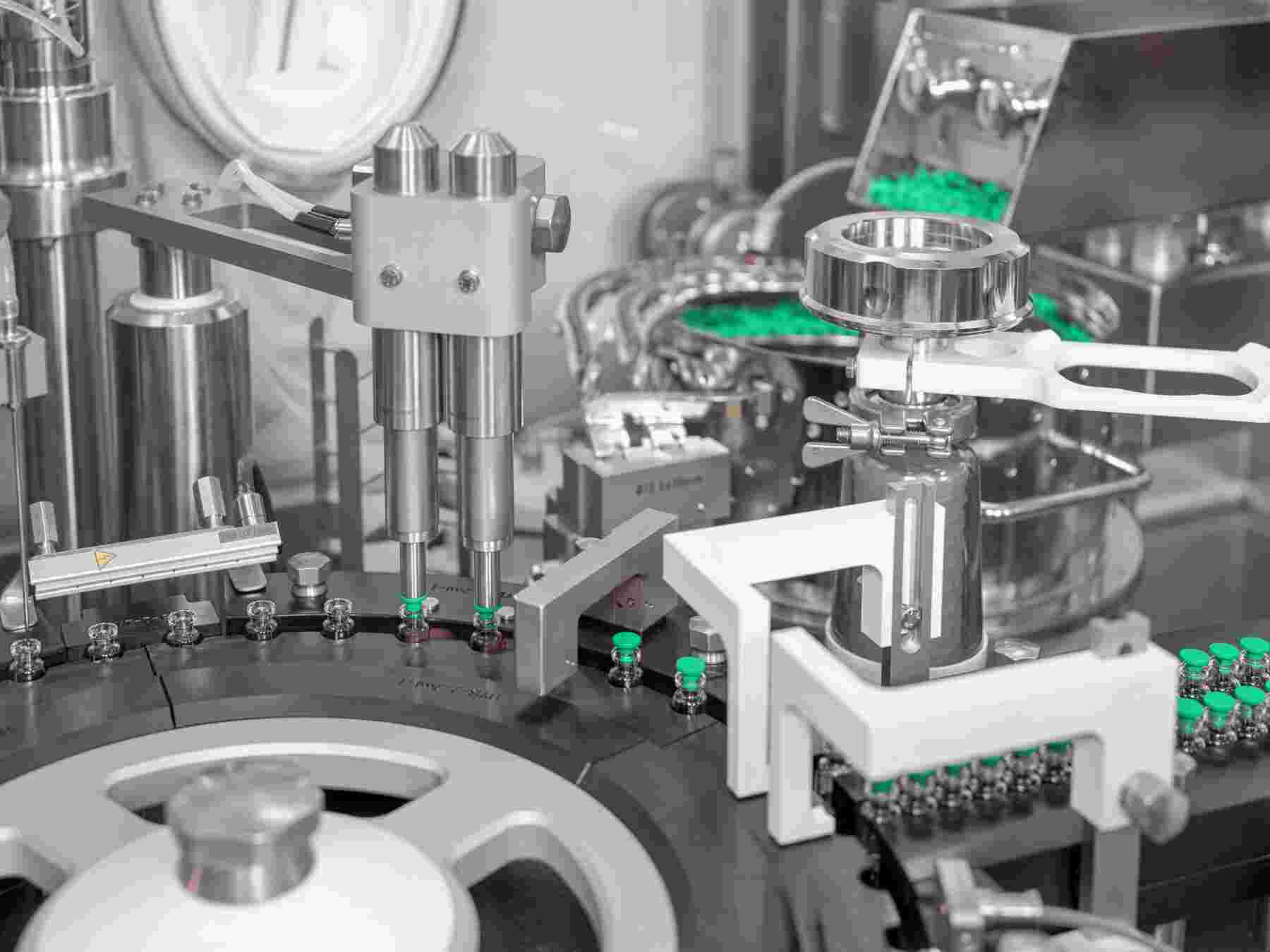

Ergebnisse einer branchenweit ersten Versuchsreihe von Syntegon und der Stevanato Group zeigen, dass verdampftes Wasserstoffperoxid (H2O2) eine sichere Methode zur Dekontamination der äußeren Verpackung von RTU-Vials darstellt.

Neue Erkenntnisse für RTU-Vials

Die Experimente fanden in den Pharmalab-Testlaboren bei Syntegon in Crailsheim statt. Dabei wurden sowohl Kunststoff- als auch Glas-Vials einem typischen H2O2-Dekontaminationszyklus in einem Isolator ausgesetzt, um die Methode zu testen und dabei zuverlässige sowie vergleichbare Daten für die gängigsten Vials-Materialien zu sammeln. Für jede Variante kamen drei Arten von Proben zum Einsatz: ein vorsterilisiertes, verpacktes Proben-Vial, ein Kontroll-Vial ohne Außenverpackung sowie ein ebenfalls unverpacktes und verschlossenes Kontroll-Vial.

Im Anschluss an die Belüftung und nach einer kurzen Wartezeit wurde die innere Oberfläche des Vials zu verschiedenen Zeitpunkten mit einem Kontrollmedium gewaschen, um die Menge an H2O2 in den jeweiligen Testlösungen zu ermitteln. Die Ergebnisse zeigten, dass gleich mehrere Parameter wie Verpackung, Vialgröße und -material, Expositionsdauer sowie die Belüftungszeit die H2O2-Konzentration im Behältnis beeinflussen. Die Vials aus Glas absorbierten dabei weniger Dampf als jene aus Kunststoff. Darüber hinaus ergaben die Tests, dass nach einer Belüftungsphase und bei einer typischen Restkonzentration von 0,5 ppm an H2O2 im Isolatorinneren nur marginale Spuren nach außen in das Probengefäß dringen, nämlich weniger als 2 Nanomol (nmol). Der Nachweis ist somit erbracht: Verdampftes H2O2 stellt eine sichere Methode dar, um die äußere Verpackung von vorsterilisierten Vials zu dekontaminieren. Dieses Ergebnis könnte einen Wandel in der Branche einläuten.