MESSE SPECIAL

Comprehensive Scientific Process Engineering

Komplexe Turnkey-Projekte in kürzerer Zeit

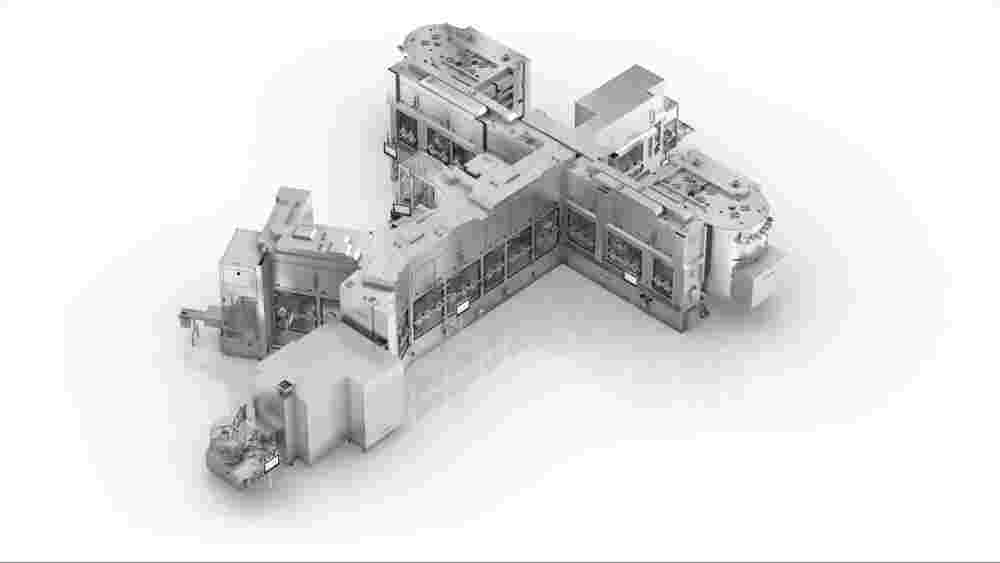

Mit CSPE 2.0 stellt Optima Pharma in der Expert Zone die nächste Entwicklungsstufe des Verfahrens vor, mit dem komplexe Turnkey-Projekte in kürzerer Zeit gelingen und die Systemintegration weiter vertieft wird.

Technologien für neue Wirkstofftypen

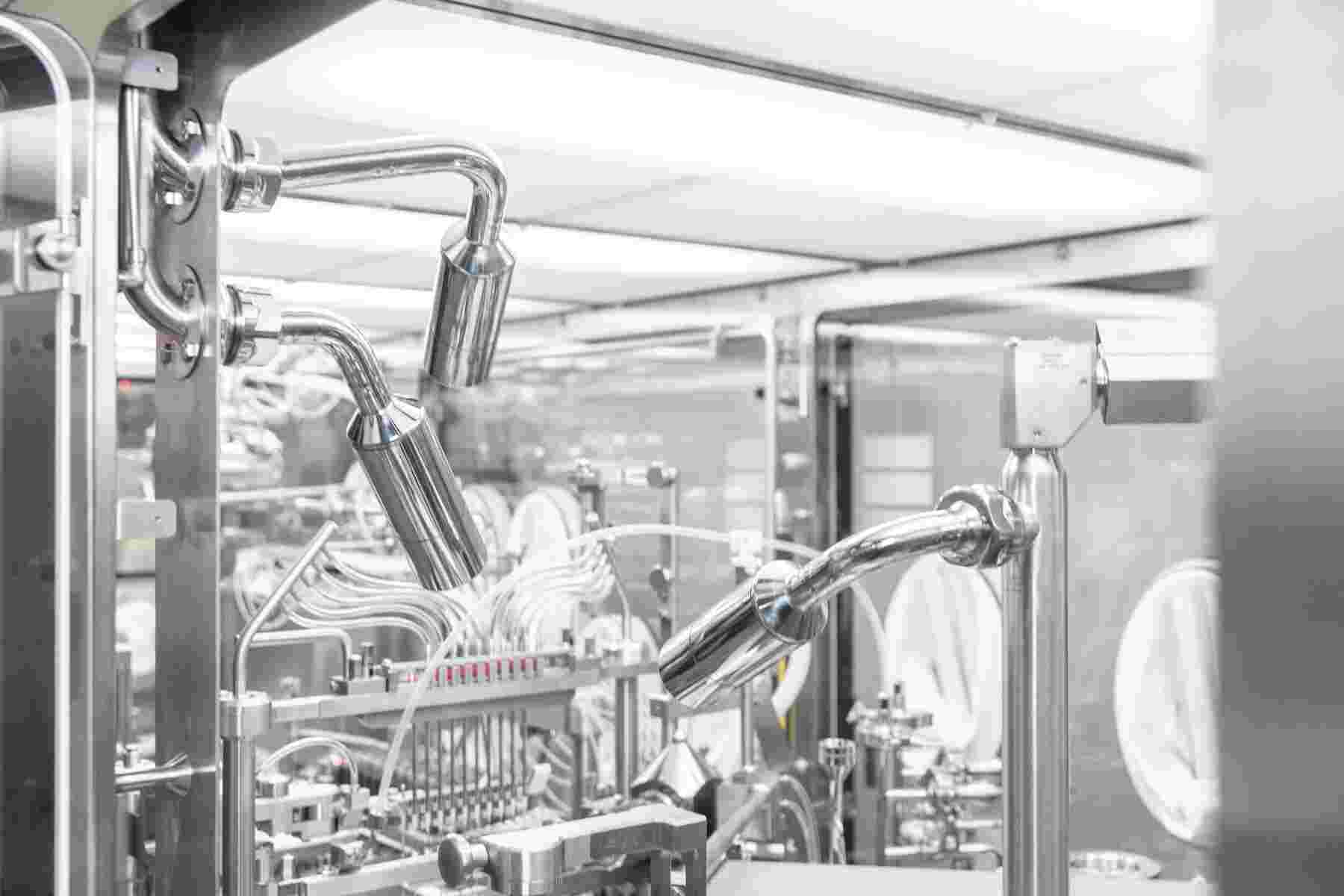

Pharmazeutische Innovationen wie die Zell- und Gentherapien erfordern neue Ansätze in der Sterilverarbeitung. In enger Partnerschaft mit führenden Kliniken hat Optima Pharma Anlagenkonzepte für hochsichere und zugleich flexible Verarbeitungsprozesse entwickelt, die dazu beitragen, die derzeit noch hohen Kosten der neuen Präzisionsmedizin erheblich zu reduzieren. Wie hier Automatisierungskonzepte und Robotik den Anteil manueller Tätigkeiten deutlich verringern und zugleich die pharmazeutische Sicherheit erhöhen, wird auf der Messe dargestellt.

Innovative Lösungen für das Abfüllen besonders hochwertiger, teurer Arzneimittel wie beispielsweise viraler Vektoren sind hier ein weiteres Thema. Viele neue pharmazeutische Wirkstoffe gelten als hochpotent. Optima Pharma zeigt, wie spezifische Anlagenkonzepte die Sicherheit des Bedienpersonals optimieren und zugleich die Integrität des Arzneimittels gewährleisten, beispielsweise indem besondere Transportsysteme potenzielle Wirkstoff-Verschleppungen effektiv verhindern. Zudem kommen die Vorteile von Turnkey-Projekten bei der Verarbeitung von hochaktiven Wirkstoffen zum Tragen, wenn Füll- und Verschließtechnik, Isolatortechnik und Gefriertrocknung als Gesamtsystem konzipiert werden. Umfassende Anlagensimulationen, aufeinander abgestimmte Schnittstellen sowie integrierte Filter- und Washdown-Konzepte für Fülllinie und Isolatoren sind Beispiele dafür, wie sich die Prozesssicherheit erhöhen lässt und Anlagen wie aus einem Guss entstehen.